DEEP DATA. FEATHER-LIGHT IOT.

Software Analisis

Hubungkan perangkat Turck Banner Anda menggunakan Dasbor Auk

Produsen yang memproduksi dengan cara ‘jadul’ telah menemukan diri mereka dalam pergolakan Industri 4.0 yang telah terbukti tidak hanya efektif dalam meningkatkan efisiensi produksi di dalam pabrik, tetapi juga meningkatkan kepuasan pelanggan dan bisnis secara keseluruhan.

Industri 4.0 lebih dari sekadar otomatisasi. Otomatisasi adalah praktik yang telah ada selama beberapa dekade sejak revolusi industri pertama. Sebaliknya, seperti yang ditunjukkan dengan tepat oleh Roblek dkk. (2016), Industri 4.0 adalah tentang penggunaan Internet of Things (IoT) untuk meningkatkan proses pengetahuan-bagaimana miliaran titik data dapat ditemukan, diperoleh secara real-time dari mesin dan pelanggan, dibagikan, disebarluaskan, dan secara kolektif digunakan oleh berbagai fungsi dalam bisnis untuk merespons dengan gesit terhadap kesenjangan dan peluang internal dan eksternal.

Dalam lingkungan yang semakin tidak menentu dan perubahan yang cepat, kini semakin penting bagi produsen untuk memanfaatkan teknologi Industri 4.0 guna mengumpulkan wawasan berbasis data dan membangun keunggulan yang tangguh dibandingkan para pesaing di bidang manajemen kinerja, pemeliharaan, kontrol kualitas, dan manajemen energi. Maraton di bidang manufaktur pasca-COVID masih muda dan waktunya untuk mengejar ketertinggalan sekarang.

1) Mendorong Peningkatan Produktivitas dengan Data Waktu Nyata yang Andal

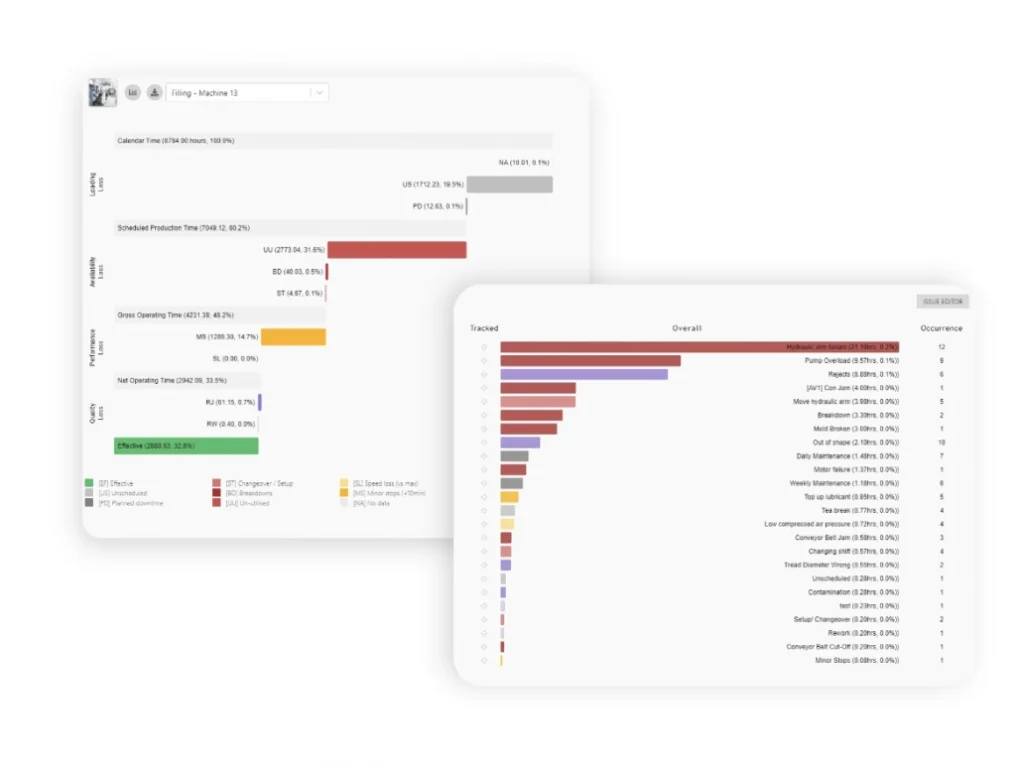

Salah satu metrik kinerja produktivitas utama yang digunakan selama beberapa dekade untuk mengidentifikasi kapasitas tersembunyi dan meningkatkan produktivitas operasi adalah Efektivitas Peralatan Secara Keseluruhan (OEE). Dengan menguraikan dan menganalisis OEE, produsen dapat dengan mudah menunjukkan berbagai area kerugian (misalnya kerusakan peralatan, kekurangan material, suku cadang bekas, dan lainnya). Namun dalam praktiknya, informasi penting seperti itu sering kali dikaburkan oleh cara pengumpulan data secara manual dan ‘perkiraan’ angka dan alasan downtime. Kami dapat menghubungkan semua perangkat terutama dengan produk Turck Banner.

Untuk meningkatkan akurasi dan keandalan OEE serta mendapatkan lebih banyak wawasan untuk peningkatan produktivitas, produsen melirik penggunaan teknologi Industri 4.0. Melalui penggunaan sensor dan/atau perangkat IoT, produsen sekarang dapat secara otomatis mengumpulkan titik data kuasi-nyata pada tingkat sampel yang tinggi seperti output per menit dan kehilangan kecepatan dari mesin, lini produksi, dan bahkan seluruh lantai produksi. Informasi tersebut tidak dapat dilacak dengan pengumpulan data manual karena sering terjadi sepanjang hari dan dalam jangka waktu yang singkat.

2) Merintis Pemeliharaan yang Lebih Efektif

Semakin banyak teknisi pemeliharaan yang beralih dari pemeliharaan berbasis kerusakan dan waktu ke pemeliharaan berbasis penggunaan dan/atau berbasis kondisi. Dibandingkan dengan yang pertama, yang terakhir memungkinkan mereka untuk meminta pemeliharaan dan memperbaiki alat berat sebelum terjadi kerusakan, sehingga secara signifikan mengurangi waktu henti.

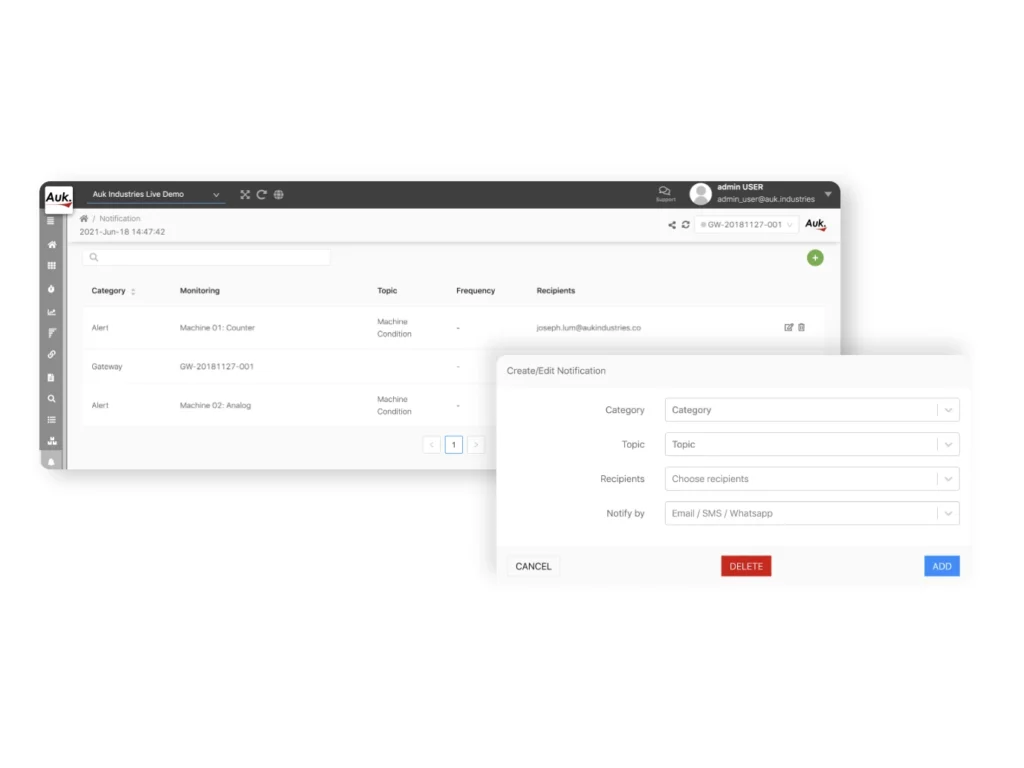

Cara tercepat dan termudah untuk mengimplementasikan pemeliharaan berbasis penggunaan adalah dengan menggunakan sensor Current transformer (CT) untuk melacak jam kerja alat berat. Sensor CT adalah sensor non-invasif yang terjangkau, mudah didapat, dan dapat digunakan dalam hitungan menit untuk melacak waktu kerja motor atau peralatan. Pemberitahuan dapat dipicu dan dikirim ketika jam kerja melebihi durasi yang disarankan.

3) Menata Ulang Manajemen Kualitas

Untuk membangun daya saing dan keberlanjutan jangka panjang, menjaga kualitas proses dan memastikan manajemen kualitas sangatlah penting. Dengan munculnya teknologi Industri 4.0, produsen dapat mengumpulkan lebih banyak data pengukuran daripada sebelumnya dan mendeteksi cacat yang jika tidak, tidak akan diketahui oleh inspeksi kualitas manual.

Ada tiga cara populer untuk memastikan kualitas. Yang pertama adalah penggunaan kemampuan proses untuk memastikan kualitas produk. Dengan mengintegrasikan data waktu nyata dengan modul Statistical Process Control (SPC) yang telah dibuat sebelumnya dalam sistem pemantauan waktu nyata, Quality Control dan Insinyur Produksi dapat dengan mudah memantau Indeks Kapabilitas Proses (Cpk) dari dasbor, atau beralih di antara bagan kontrol dan tren hasil untuk menemukan secara manual variasi penyebab khusus. Setiap kali penyimpangan kinerja terdeteksi, pemangku kepentingan yang relevan akan diberitahu dan menerapkan tindakan korektif untuk mengatasi masalah ketidaksesuaian tersebut.

4) Mewujudkan Manajemen Energi dan Penghematan Konsumsi

Salah satu cara untuk mempertahankan konsumsi energi yang efisien dan efektif adalah dengan mengambil tindakan berdasarkan wawasan yang diperoleh dari sistem manajemen energi (EMS) Industri 4.0. Sebagai permulaan, EMS harus secara otomatis diumpankan dengan data mesin yang dikumpulkan melalui IoT. Hal ini dapat dilakukan melalui cloud untuk pengalaman yang tidak merepotkan. Setelah itu, EMS dapat membantu mengidentifikasi dan mengukur kehilangan energi yang terjadi di berbagai proses batch. Hal ini dicapai dengan menganalisis OEE dengan data lain seperti waktu siklus proses dan konsumsi energi. EMS juga mampu secara konstan memantau faktor-faktor seperti daya yang digunakan dan harmonisa yang sering menyebabkan gangguan daya, waktu henti yang tidak perlu, dan masalah keselamatan. Dengan wawasan ini, produsen kemudian dapat memprioritaskan dan memutuskan strategi manajemen energi yang paling sesuai untuk mencari perbaikan.

Fitur Kami

Pemodelan Tingkat Sistem

Lini produksi, kinerja pabrik dapat dianalisis sebagai sebuah sistem untuk mendapatkan visibilitas yang lebih besar pada kinerja secara keseluruhan.

Mengidentifikasi potensi kemacetan secara otomatis, yang pada dasarnya memfokuskan perhatian Anda untuk menyelesaikan titik-titik yang paling kritis.

Tampilan Mesin Selam Dalam

Menyelami setiap aset untuk menyelidiki masalah menggunakan data real-time beresolusi tinggi, di mana OEE secara otomatis diberi kode warna ke dalam 11 kategori berbeda.

Analisis Pareto

Selami lebih dalam 20% alasan teratas yang menyebabkan 80% kerugian operasional dan bandingkan di berbagai shift, lini produksi, dan seluruh pabrik.

Analisis Kecenderungan

Mengidentifikasi korelasi parameter penting untuk mendeteksi anomali dan menggerakkan suatu tindakan.

Dengan ini, personel penting dapat segera diberitahu dan masalah dapat ditindaklanjuti dalam waktu sesingkat mungkin.

Notifikasi

Identifikasi ambang batas parameter kritis dan atur notifikasi SMS atau email agar personel penting diberitahu dan masalah dapat ditindaklanjuti dalam waktu singkat.

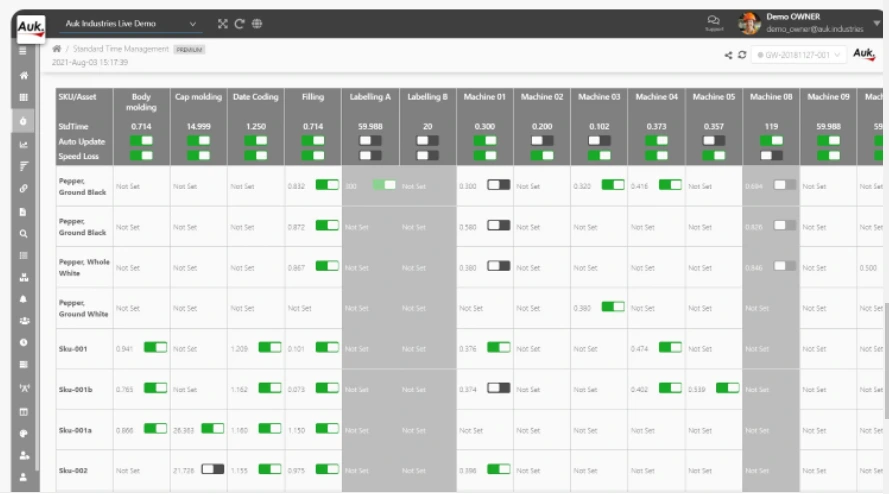

Manajemen Waktu Standar yang Dinamis

Mesin yang memproduksi SKU yang berbeda mungkin memiliki beragam CT.

Mesin analitik AUK mempertimbangkan hal ini untuk menghitung OEE khusus SKU dan untuk memastikan analisis OEE yang sangat halus dan akurat.

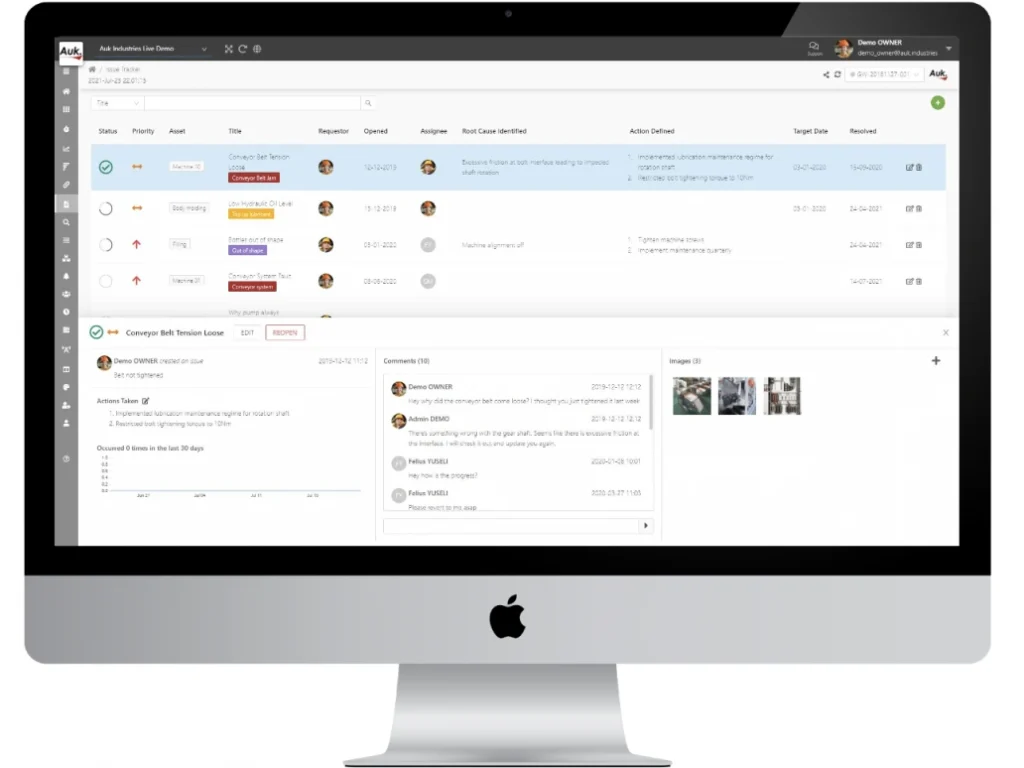

Analisis Akar Masalah

Tampilan helikopter cepat dari beberapa pabrik untuk satu entitas, memungkinkan Anda untuk memfokuskan sumber daya Anda pada pabrik yang membutuhkan lebih banyak perhatian.

Dengan fitur ini, Anda juga dapat dengan mudah melakukan perbandingan kinerja antar pabrik.

Fitur Lainnya

Termasuk analisis regresi, peta panas pemanfaatan, navigator entitas multi-level, dll.